专注于胶粘剂的研发制造

光刻胶本质是一种感光材料,也称光致抗蚀剂,主要用于微电子技术中微细图形加工。在紫外光、电子束、离子束、X射线等照射或辐射下,光刻胶溶解度会发生变化,再经适当溶剂溶去可溶性部分,便可实现图形从掩模版到待加工基片上的转移。进一步,未溶解部分光刻胶作为保护层,在刻蚀步骤中保护其下方材料不被刻蚀,从而完成电路制作。

产品分类上,按照下游应用领域,光刻胶可分为IC光刻胶、PCB光刻胶、LCD光刻胶。IC光刻胶根据曝光波长又可分g线光刻胶(436nm)、i线光刻胶(365nm)、KrF光刻胶(248nm)、ArF光刻胶(193nm)、EUV光刻胶(13.5nm)等,通常情况下曝光波长越短,分辨率越佳,适用IC制程工艺越先进。按照化学反应原理,光刻胶可分为正性光刻胶和负性光刻胶。正性光刻胶曝光部分在显影液中溶解,负性光刻胶未曝光部分在显影液中溶解。由于负性光刻胶显影时易变形和膨胀,自1970s以后正性光刻胶逐渐成为主流。

全球电子产业制造东移,光刻胶作为关键耗材需求景气

在世界电子产业分工协作的大背景下,我国大陆凭借劳动力成本和终端市场需求等优势逐渐成为全球最大的电子信息产品制造基地,半导体、PCB、面板产能增长迅速,由此带来上游材料光刻胶市场需求同步快速增加。根据ResearchAndMarkets和Cision预测数据,2020-2026年,全球光刻胶市场规模将从87亿美元增长至120亿美元以上,复合增长率约6%,中国大陆光刻胶市场规模将从84亿元增长至140亿元以上。复合增长率约10%,增速更快。

半导体景气周期已传递至材料端,IC光刻胶需求稳步向上

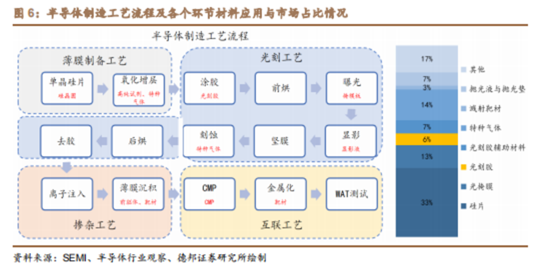

卡位IC制造关键光刻工艺,光刻胶承载着半导体制造材料市场中不可或缺的6%。在芯片制造过程中,光刻环节耗时最长(约40-50%),成本占比最大(约1/3),而光刻胶是光刻工艺中重要的耗材,承载着微纳电路图形从掩模版到晶圆上的转移作用,产业重要性十分突出。光刻胶市场规模在所有半导体材料中占比约6%,价值较高,国产化进程缓慢,不仅市场需求长期景气,而且技术突破对于产业发展意义重大。

产业升级下的算力需求提升带来芯片用量持续提升,汽车成为拉动增长的重要新生力量。随着半导体在各个产业应用领域的不断深入,以及人工智能、物联网等新兴技术场景的出现,芯片市场需求持续快速增加。以汽车和手机市场为例:相比之前,智能汽车带来汽车产业变革,其自动驾驶、车身控制、娱乐系统等功能带来大量芯片新需求;智能手机年出货量已经超10亿部,单手机芯片用量超百颗,在5G支持和新功能需求刺激下,用量增长可观。总体来看,产业升级发展对于算力、电能转换、信号处理等需求有长期持续性拉动作用,而工艺进步速度和空间越来越有限,必然带来数量的指数级增加。根据麦肯锡预测数据,到2030年,半导体市场规模将保持7%的年复合增长率,计算和数据存储、无线通信、汽车电子是前三大主要增速贡献市场,其中汽车电子领域单车用量增幅大,且单车价值高,对应芯片市场规模增速最快。

全球市场日美垄断竞争,国产替代迎来最佳机遇期

中国大陆正在承接全球第三次大规模的半导体产业转移,叠加核心领域自主化需求迫切,IC光刻胶迎来最佳的国产替代机遇窗口期。从半导体产业发展历史看,每一次半导体产业转移都在新兴终端市场需求崛起下,国家政策强力扶持,再配合区域经济特点和产业分工纵化实现后来者赶超。第一次半导体产业转移发生在二十世纪七十年代,家电需求崛起,半导体产业从美国转向日本;第二次发生在二十世纪九十年代,个人电脑兴起,半导体产业从美日向韩国、中国台湾转移;目前伴随着智能终端物联网市场快速发展,中国大陆正在承接半导体产业的第三次转移。2021年,我国大陆半导体产业销售额已达10458亿元,全球占比超30%,在整体产业链快速发展的带动下,IC光刻胶作为上游关键制造材料,国产替代已然衍化为该领域内未来几年的主旋律。

我国大陆IC光刻胶产业自主化整体可分三步走:首先在成熟制程实现面向中资晶圆厂的验证导入,形成对日美光刻胶供应商的部分替换;然后在先进新建产线与中资晶圆厂配套研发,实现工艺向前靠拢;最后再逐步完成全产业链的自主可控。现阶段,本土代表性IC光刻胶厂商正在KrF与ArF光刻胶领域加码布局,寻求突破。从各企业产品线研发布局、下游客户验证导入以及产业配套情况来看,本土IC光刻胶自主化已经有所起色,未来几年有望进入加速放量期。