专注于胶粘剂的研发制造

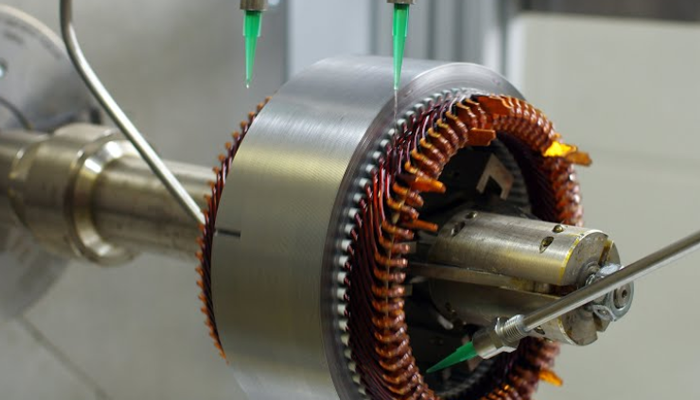

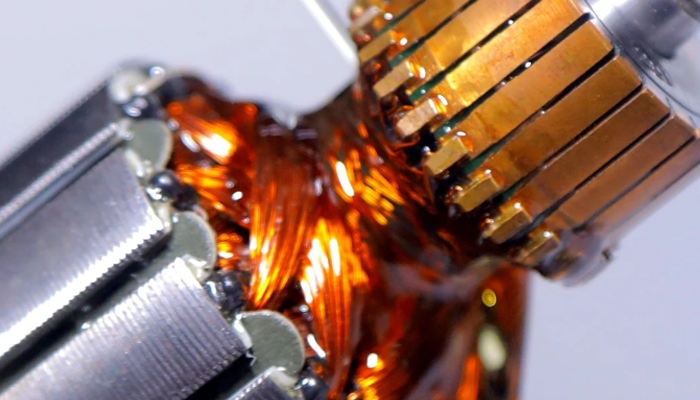

电机绕组线圈作为电气设备的核心部件,其性能直接影响设备的运行稳定性与寿命。在复杂工况下,线圈易受潮湿、振动、高温及化学腐蚀等因素影响,导致绝缘失效或机械损伤。涂覆胶作为关键防护材料,通过形成保护层,可显著提升线圈的可靠性。接下来,研泰化学胶黏剂应用工程师将浅析各种类型的电机绕组涂覆胶,探索它们的用途,以及它们提供的优势。

一、涂覆胶类型及特性

1. 环氧树脂灌封胶

环氧树脂胶以双组分配方为主,固化后形成高硬度、高强度的绝缘层。其典型特性包括:

耐温性:可承受-50℃至180℃的极端温度,适用于高温电机(如伺服电机)及低温环境(如北极风电设备)。

导热性:导热系数达1.2-1.5W/m·K,可快速传导线圈热量至外壳,降低温升10%-15%。

机械保护:固化后形成坚韧胶体,抗冲击强度提升50%,有效缓冲振动对线圈的损伤。

环保性:符合UL94-V0阻燃标准,无溶剂挥发,满足RoHS环保要求。

2. 有机硅涂覆胶

有机硅胶以低粘度、高弹性为特点,适用于精密电机:

耐候性:在-60℃至280℃范围内保持弹性,适用于航空航天电机等极端环境。

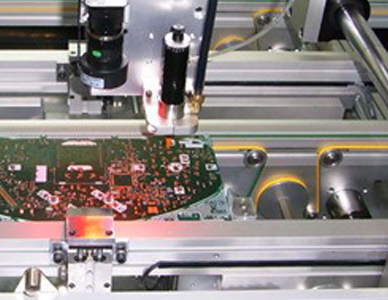

工艺适应性:支持刷涂、喷涂、浸涂等多种工艺,固化时间可调(常温24小时或加热1小时),满足自动化生产线需求。

防潮性:吸水率低于0.1%,在湿度95%的环境中仍能保持绝缘电阻≥100MΩ。

3. 聚氨酯灌封胶

聚氨酯胶结合了环氧树脂的强度与有机硅的柔韧性:

耐化学性:耐油、耐酸碱性能优异,适用于石油化工领域电机。

减震性:弹性模量低,可吸收振动能量,降低线圈疲劳断裂风险。

成本效益:价格较环氧树脂低20%-30%,适合大规模工业应用。

二、核心应用场景

1. 电动机绕组防护

防漏电:在工业电机中,涂覆胶可填充线圈间隙,将绝缘电阻提升至1GΩ以上,防止电弧放电。

延长寿命:某汽车电机厂商使用导热环氧胶后,电机故障率从5%降至0.8%,维护周期延长至5年。

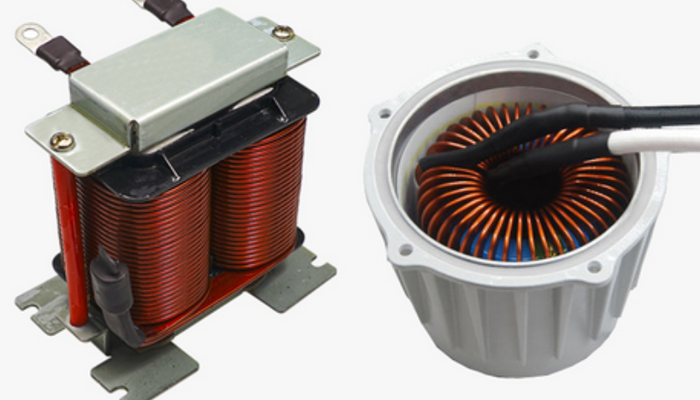

2. 变压器绕组绝缘

防短路:在油浸式变压器中,涂覆胶可隔离线圈与绝缘油,降低局部放电风险。

耐腐蚀:在沿海风电变压器中,有机硅胶可抵御盐雾侵蚀,保护绕组10年以上。

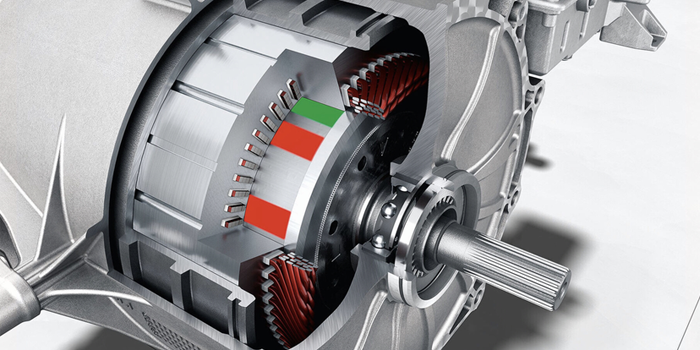

3. 发电机绕组强化

抗振动:在水电站发电机中,聚氨酯胶可缓冲水流冲击引起的振动,减少线圈位移。

高温防护:燃气轮机发电机线圈使用耐高温环氧胶后,可在200℃环境下连续运行。

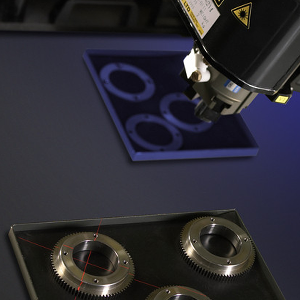

4. 特种电机定制化需求

空心杯电机:采用单组分耐高温树脂胶,固化后强度达50MPa,满足高速旋转(≥50,000rpm)需求。

无框电机:低粘度导热胶可渗透微米级间隙,提升散热效率30%。

三、技术优势解析

1. 绝缘性能提升

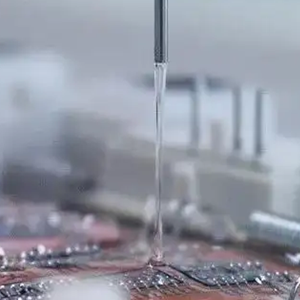

涂覆胶可形成连续绝缘层,将介电强度从空气的3kV/mm提升至20-50kV/mm,显著降低电击穿风险。例如,在高压电机中,环氧胶涂覆后局部放电起始电压提高3倍。

2. 环境适应性增强

防潮:涂覆胶密封性可使线圈吸湿率降低90%,在潮湿环境中绝缘性能稳定。

防尘:在矿山电机中,涂覆胶可阻挡PM2.5级颗粒侵入,减少短路故障。

耐化学:聚氨酯胶在汽油环境中浸泡1000小时后,体积变化率<1%。

3. 热管理优化

导热胶可将线圈热点温度降低15-20℃,延长绝缘材料寿命。某数据中心备用发电机采用导热灌封后,年故障停机时间减少80%。

4. 机械可靠性升级

抗冲击:涂覆胶可吸收冲击能量,在跌落测试中保护线圈结构完整。

减震:在轨道交通牵引电机中,有机硅胶可降低振动加速度50%,减少噪声10dB。

四、选型与工艺要点

1. 选型原则

温度范围:高温环境优先选环氧树脂,低温选有机硅。

导热需求:高功率电机需导热系数>1W/m·K的胶体。

工艺效率:自动化生产线适用低粘度、快速固化胶种。

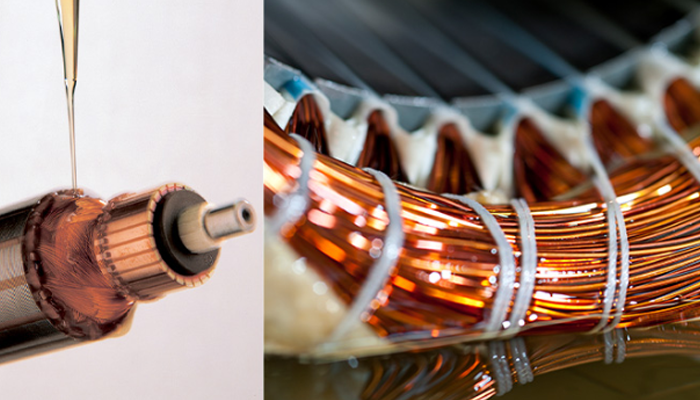

2. 工艺控制

混合比例:双组分胶需严格按重量比混合,误差<2%。

真空脱泡:灌封前需抽真空去除气泡,避免局部绝缘薄弱。

固化曲线:加热固化需分段升温(如60℃/2h→120℃/1h),防止内应力开裂。

五、行业趋势与挑战

随着电机向高效化、微型化发展,涂覆胶技术面临新需求:

纳米改性:通过添加氮化硼纳米片,可将导热系数提升至3W/m·K。

自修复功能:研发微胶囊化修复剂,实现裂纹自动填充。

生物基材料:开发可再生原料胶种,降低碳足迹。

电机绕组线圈涂覆胶作为“隐形防护盾”,其技术演进直接推动着电机行业的可靠性革命。未来,随着材料科学与工艺技术的深度融合,涂覆胶将在极端环境适应、智能自感知等领域实现突破,为工业4.0提供更坚实的装备基础。更多关于电机绕组线圈涂覆胶的应用知识请持续关注《研泰化学官网》。