专注于胶粘剂的研发制造

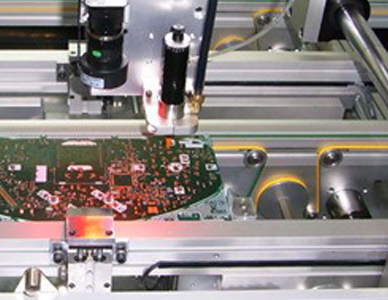

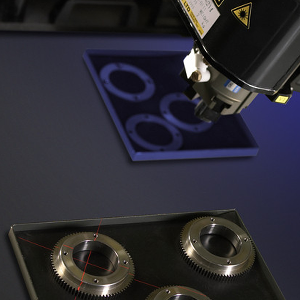

有机硅缩合型胶黏剂凭借其优异的耐高低温性能、电气绝缘性、抗老化性及疏水特性,在电子电器、汽车工业、建筑密封等领域广泛应用。然而,在实际应用中,受环境条件、操作工艺及材料特性等因素影响,常出现固化异常、气泡、分层、收缩等问题。研泰化学胶黏剂应用工程师将结合行业实践与典型案例,梳理下常见问题及解决方案。

一、固化异常:过快、过慢或不固化

问题表现

固化过快:胶体在短时间内硬化,导致操作窗口缩短,甚至未完成灌封即固化。

固化过慢:胶体长时间不硬化,影响生产效率,甚至无法达到设计强度。

不固化:胶体始终保持液态,无法形成弹性体。

原因分析

催化剂比例失衡:缩合型胶黏剂依赖有机锡等催化剂引发缩合反应。若催化剂过量,反应速率加快;若不足或失效,则反应停滞。

环境温湿度失控:温度过高(>30℃)会加速催化剂分解,湿度不足(<40%)会抑制缩合反应(缩合型依赖环境湿气)。

材料污染:胶体与含硫、胺类物质接触会导致催化剂中毒(如PVC、硫化橡胶)。

解决方案

精准控制催化剂比例:按A:B=10:1(质量比)混合,允许误差±0.2%。若需调整固化速度,可通过小试实验优化比例(如8%-9%)。

环境调控:保持操作温度15-30℃,湿度40%-60%。若需加速固化,可用加湿器或烘箱低温加热(≤60℃)。

材料隔离:避免与含硫、胺类物质接触,优先选用PP、ABS等惰性母模材料。若母模为多孔结构(如3D打印树脂),需提前喷漆或抛光封孔。

二、气泡与孔隙:影响密封性与外观

问题表现

胶体表面或内部出现气泡,导致密封性下降、电气绝缘失效或外观缺陷。

原因分析

搅拌混入空气:手动搅拌或机械混合时,空气被卷入胶体。

副产物挥发:缩合反应释放乙醇等小分子,若固化温度过高(>45℃),会加速气体挥发形成气泡。

脱泡不彻底:真空脱泡时间不足或压力不够(-0.1MPa需维持3-5分钟)。

解决方案

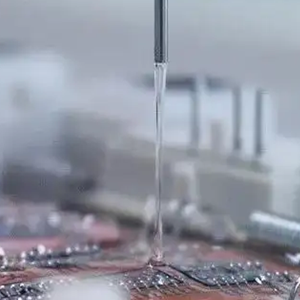

优化搅拌工艺:沿同一方向缓慢搅拌2-5分钟,避免剧烈震荡。

分层灌注:先灌注薄层胶体,待其初步固化(表面略粘手)后再灌注后续层,减少深层气泡。

真空脱泡:使用真空机对混合后的胶体抽真空,脱泡时间根据胶体厚度调整(一般≤10分钟)。

低温固化:控制固化温度≤45℃,避免乙醇快速挥发。

三、分层与脱模困难:影响模具寿命

问题表现

胶体与母模分离困难,或固化后出现分层现象,导致模具损坏或产品报废。

原因分析

未使用脱模剂:母模表面直接接触胶体,粘接力过强。

母模表面缺陷:孔隙、划痕或未完全固化的3D打印树脂导致胶体渗入。

胶体硬度不足:复杂模具需高抗撕强度胶体(如Shore A 30-40),若硬度过低易撕裂。

解决方案

均匀涂覆脱模剂:使用凡士林或专用离型剂,待其干燥成膜后再灌注胶体。

母模预处理:对多孔母模进行喷漆、抛光或镀层处理,确保表面光滑无瑕疵。

选择高强度胶体:针对复杂模具,选用加成型硅胶(零收缩)或添加气相二氧化硅补强。

增强结构:在胶体中嵌入纱布或纤维,提升抗撕裂性能。

四、收缩与变形:影响尺寸精度

问题表现

固化后胶体体积收缩(通常0.1%-0.3%),导致与母模贴合不紧密或产品变形。

原因分析

缩合型胶体特性:缩合反应释放小分子,不可避免产生轻微收缩。

厚度不均:胶体局部过厚导致收缩应力集中。

催化剂过量:未参与反应的催化剂后期挥发,加剧收缩。

解决方案

预留收缩量:设计模具时,根据胶体收缩率(0.1%-0.3%)放大尺寸。

选择加成型胶体:加成型硅胶通过加成反应固化,几乎零收缩,适用于高精度场景。

控制厚度均匀性:使用刮板或自动灌注设备确保胶体分布均匀。

优化催化剂比例:严格按推荐比例混合,避免过量添加。

五、储存与操作规范:预防潜在风险

问题表现

胶体沉淀、固化剂变黄或失效,导致施工困难或性能下降。

原因分析

储存不当:胶体或固化剂未密封,吸潮或接触杂质。

长期静置:填料沉淀导致胶体分层,影响均匀性。

固化剂老化:氨基偶联剂等添加剂随时间变黄,但不影响性能。

解决方案

密封储存:将胶体与固化剂置于阴凉干燥处(5-25℃),避免阳光直射。

定期搅拌:使用前对A组分(胶体)进行上下搅拌,防止填料沉淀。

小试验证:大规模施工前,先进行小样测试,确认固化效果与性能。

综上所述,有机硅缩合型胶黏剂的应用需兼顾材料特性、工艺参数与环境控制。通过精准控制催化剂比例、优化脱泡与灌注工艺、选择适配的胶体类型,可显著提升产品质量与生产效率。此外,建立标准化操作流程(如SOP)与定期培训机制,是减少人为失误、保障工艺稳定性的关键。更多关于有机硅缩合型胶黏剂的应用知识请持续关注《研泰化学官网》