专注于胶粘剂的研发制造

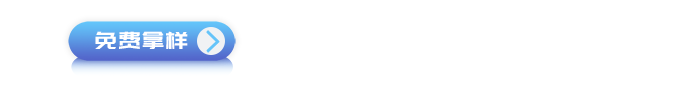

灌封胶作为电子元器件、汽车电子、光学仪器等领域的关键防护材料,其固化质量直接影响产品的绝缘性、耐候性和机械稳定性。然而,在实际应用中,固化不完全的问题屡见不鲜,导致产品性能下降甚至失效。接下来,研泰胶粘剂应用工程师将从固化原理出发,系统分析固化不完全的五大核心原因,并提出针对性解决方案与操作规范。

一、固化不完全的五大核心原因

1. 材料质量缺陷:过期、受潮或污染

灌封胶的固化依赖于活性成分的化学反应,若材料过期或存储不当,可能导致活性物质失效。例如,双组份有机硅灌封胶中,固化剂若因密封不严吸收湿气,会提前与空气中的水分反应,导致实际施工时固化剂不足。此外,材料污染也是常见问题,如与含氮、磷、硫的化合物接触,或混入不饱和聚酯、聚氨酯等物质,可能引发“中毒”现象,阻断固化反应链。

2. 混合比例与均匀性失控

双组份灌封胶的固化需严格按比例混合A、B组分。若称量误差超过±2%,或搅拌不充分导致局部成分偏析,会直接破坏反应平衡。例如,某新能源汽车电池模组灌封时,因操作人员未使用电子秤,仅凭经验估算比例,导致B组分(固化剂)过量,固化后胶体脆裂,无法通过振动测试。此外,搅拌速度过快或时间不足,易引入气泡并造成分层,进一步加剧固化不均。

3. 固化条件偏离标准范围

固化温度、湿度和时间构成“黄金三角”,任何参数偏离均会影响固化程度。以缩合型有机硅灌封胶为例,其固化依赖锡系催化剂驱动的脱醇反应,在25℃下需8-24小时完全固化。若冬季施工未加热,固化时间可能延长至72小时以上,导致上层胶体已固化而底层仍为液态。单组份湿气固化胶则对湿度敏感,在RH<30%的干燥环境中,24小时固化深度不足1mm,易形成“表干里湿”的缺陷。

4. 胶层厚度超限

灌封胶的固化速率与厚度呈负相关。当胶层厚度超过20mm时,热量或湿气传递受阻,深层材料难以达到固化条件。某医疗设备厂商在灌封PCB板时,为追求防护效果将胶层厚度增至30mm,结果表面固化后内部仍为黏稠状,导致元器件短路率上升15%。

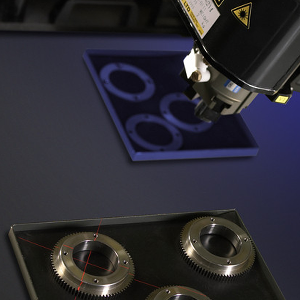

5. 施工工艺漏洞

气泡引入是固化不完全的隐形杀手。搅拌、灌注过程中若未采用真空脱泡,空气滞留会形成微孔,阻断分子链交联。某航空电子元件灌封案例中,因未使用真空设备,固化后胶体中残留0.5-2mm的气泡,在-40℃低温测试时发生脆性断裂。此外,灌注不均匀导致局部缺胶,或固化过程中受外力振动,均可能破坏正在形成的网状结构。

二、应用注意事项与解决方案

1. 材料选择与存储规范

优选供应商:选择通过ISO 9001认证的厂商,如研泰化学,其产品提供批次检验报告,确保活性成分含量稳定。

严格存储条件:双组份胶需密封保存于阴凉干燥处,温度控制在5-25℃,湿度<60%。单组份胶开封后需在24小时内用完,剩余材料应密封并添加干燥剂。

使用前检查:观察胶体是否有结晶、分层或异味,过期产品坚决弃用。可通过小样测试验证固化性能,如将10g胶料在标准条件下固化,检测硬度(Shore A)是否达标。

2. 精准混合与脱泡工艺

比例控制:使用电子秤称量,误差≤±1%。对于高精度场景,可采用自动配胶系统,如研泰化学的DY-3000型设备,可实现0.1g级精度控制。

搅拌方法:手工搅拌需沿同一方向持续3-5分钟,至颜色均匀无条纹;机械搅拌采用低速(<300rpm)模式,避免产生高温导致操作时间缩短。

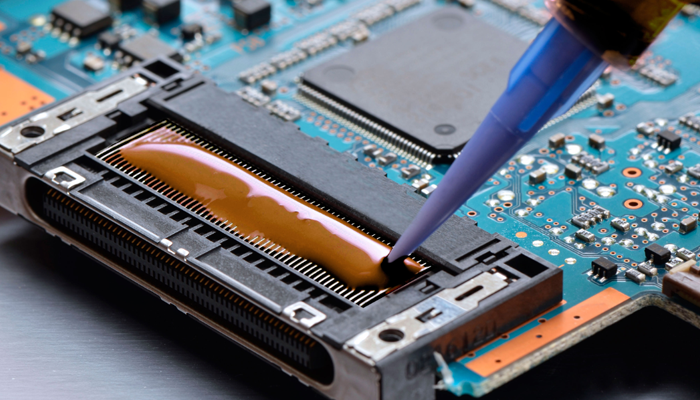

真空脱泡:将混合胶料置于真空柜中,抽真空至-0.095MPa,保持5-10分钟,直至无气泡逸出。对于复杂结构件,可分次脱泡以彻底排除死角空气。

3. 固化条件动态调控

温度管理:加热固化型胶体需采用恒温烘箱,温度波动控制在±2℃内。例如,某加成型有机硅胶要求80℃固化15分钟,若温度降至70℃,固化时间需延长至45分钟。

湿度控制:单组份胶施工环境湿度应保持在40-70%RH。在干燥地区,可通过加湿器或喷雾装置增加湿度;潮湿环境中则需使用除湿机。

时间监控:根据胶料类型设定固化计时器,如缩合型胶在25℃下需24小时,每升高10℃固化时间缩短50%。可采用DSC(差示扫描量热法)检测固化度,确保达到95%以上。

4. 胶层厚度与结构优化

厚度限制:单次灌封厚度建议≤15mm,对于厚件可采用分层灌注法,每层固化后再叠加。例如,某变压器灌封采用“5mm+8mm”两步法,固化后无缺陷。

结构改进:在模具内设置导流槽,促进胶液均匀填充;对于深腔结构,可采用真空灌注工艺,利用负压将胶料压入缝隙。

5. 施工过程质量管控

清洁与干燥:灌注前用异丙醇清洗基材表面,去除油污、灰尘,并在60℃下烘干30分钟。某光伏逆变器厂商通过此步骤,将灌封不良率从8%降至0.5%。

灌注技巧:采用“慢速灌注+适度加压”方式,胶枪出口距基材5-10mm,以0.5-1L/min的流速均匀填充,同时施加0.01-0.05MPa压力排出气泡。

固化保护:固化过程中避免震动、灰尘污染,浅色胶体需遮光防止紫外线黄变。某LED显示屏厂商在固化室安装紫外线过滤膜,使胶体色差ΔE<1.5。

综上所述,灌封胶固化不完全是材料、工艺、环境综合作用的结果,需从源头把控材料质量,通过精准混合、脱泡、固化条件控制等工艺优化,结合结构设计与施工技巧改进,方可实现高可靠性灌封。随着电子设备向高密度、小型化方向发展,灌封胶的固化技术将持续迭代,为产品提供更严苛环境下的长效保护。更多关于密封粘接胶的应用知识请持续关注《研泰化学官网》~