专注于胶粘剂的研发制造

单组份环氧结构胶作为高性能工业粘合剂的代表,具有低线膨系数及耐高温、抗冲击,耐震动,硬度高等特性。耐酸碱性能好,防潮防水、防油防尘性能佳,耐湿热和大气老化; 固化物具有良好的绝缘、抗压、粘接强度高等电气及物理特性。单组份环氧结构胶凭借其独特的化学组成与工艺特性,在精密制造、航空航天、电子封装等领域展现出不可替代的优势。接下来研泰化学胶粘剂应用工程师将从技术属性、应用场景及使用规范三个维度,系统解析其核心价值。

一、技术属性:热固化与高强度的双重突破

1. 化学组成与固化机制

单组份环氧结构胶以改性环氧树脂为基体,通过复合固化剂与促进剂的协同作用,形成热引发型交联网络。其触变性膏体形态(灰色或白色)可有效防止施工中的流挂现象,固化后形成金属光泽的高强度胶层,热变形温度达135℃,邵氏D硬度80-85,剪切强度最高可达24.69MPa。这一性能源于其独特的分子结构设计:环氧基团与固化剂反应生成三维网状结构,赋予胶层优异的内聚强度;而铝填料的加入则通过裂纹偏转效应提升断裂韧性。

2. 耐环境性能

单组份环氧结构胶在-40℃至180℃宽温域内保持性能稳定,150℃高温固化场景下仍可维持85%以上的初始强度。其耐介质性表现突出,可长期耐受液压油、燃料油及常见溶剂的侵蚀,在盐雾试验中通过96小时无腐蚀标准。例如,在航空发动机叶片粘接中,其耐热性可满足175℃×3分钟快速固化的工艺要求,同时承受发动机运转时的振动疲劳载荷。

二、应用场景:从微观电子到宏观结构的全覆盖

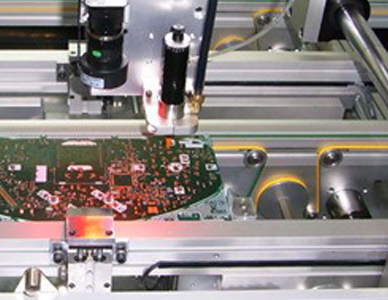

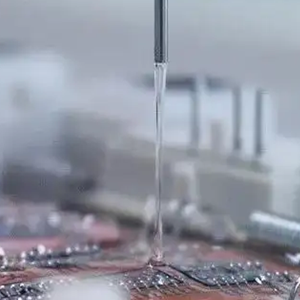

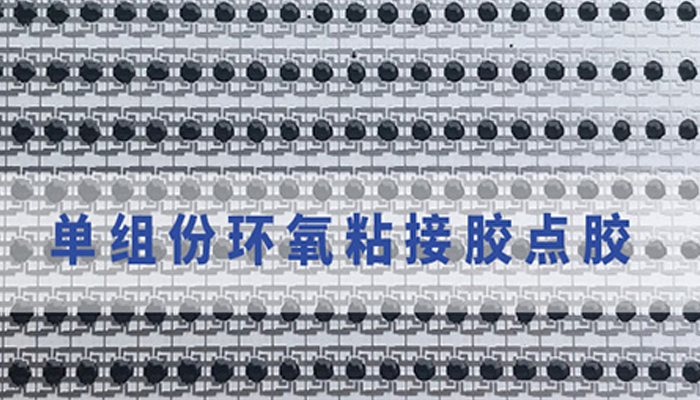

1. 电子精密制造

在芯片封装领域,单组份环氧胶通过点胶工艺实现微米级精度控制。以手机摄像头模组为例,其粘接层厚度控制在0.1-0.3mm,固化后热膨胀系数(CTE)与玻璃基板匹配度达92%,有效缓解热应力导致的界面失效。在VCM马达制造中,该胶种可承受马达高速运动产生的离心力(达50g),同时保持绝缘电阻>10⁹Ω,满足消费电子产品的可靠性要求。

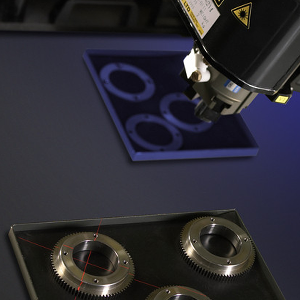

2. 航空航天结构粘接

在雷达栅网反射体制造中,单组份环氧胶替代传统铆接工艺,实现铝蜂窝结构与碳纤维面板的复合粘接。其剥离强度达12kN/m,较机械连接提升3倍,同时减轻结构重量15%。在卫星太阳能电池板部署机构中,该胶种通过-196℃液氮环境测试,确保低温工况下的粘接可靠性。

3. 工业设备维修

针对工业烤箱内部部件的固定需求,单组份环氧胶在250℃持续工作环境下仍保持60%以上的初始强度。某汽车制造企业采用研泰MX-6272单组份环氧结构胶胶修复铸铁传动轴裂纹,通过120℃×90分钟固化工艺,实现修复部位抗拉强度与母材等效,维修成本较更换新件降低70%。

三、使用规范:工艺控制与安全管理的双重保障

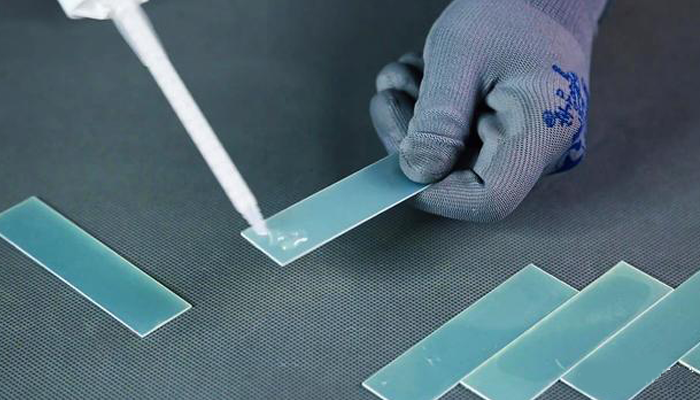

1. 储存与预处理:胶体需在0℃以下冷藏储存,保质期3-6个月。使用前需在25℃环境回温2小时,避免冷凝水侵入导致固化异常。

2. 固化工艺控制:固化温度与时间需严格匹配:120℃固化时,胶层厚度每增加1mm,固化时间需延长15分钟。在变压器端面粘接中,采用阶梯升温工艺(80℃/30min→120℃/60min),可使残余应力降低40%。

3. 安全与环保:操作人员需佩戴丁腈手套及护目镜,避免皮肤直接接触。固化过程中产生的挥发性有机物(VOC)需通过局部排风系统控制,浓度应低于50mg/m³。废弃胶体按危险废物处理,交由具备环氧树脂回收资质的机构处置。

随着5G通信、新能源汽车等产业的发展,单组份环氧胶正向功能性升级方向演进。在半导体封装领域,低应力单组份环氧胶的研发成为热点,其CTE可调控至30ppm/℃,有效缓解硅芯片与基板的热失配问题。单组份环氧结构胶作为工业粘接领域的"隐形冠军",其技术突破与应用拓展持续推动着制造业的升级。未来,随着材料基因组计划等新技术的融入,该类胶种将在性能预测、工艺优化等方面实现更大突破,为高端装备制造提供更可靠的连接解决方案。更多关于环氧结构胶的应用知识请持续关注《研泰化学官网》~