专注于胶粘剂的研发制造

有机硅粘接胶作为一种广泛应用于电子、照明、汽车等多个领域的材料,其优异的粘接、固定、填充和密封性能得到了业界的广泛认可。然而,在实际应用中,有时会出现固化后表面不平整的问题,这不仅影响美观,还可能影响产品的性能和使用寿命。接下来,研泰胶粘剂应用工程师将浅析有机硅粘接胶固化后表面不平的原因,并提出相应的避免和解决方法。

固化后表面不平的原因

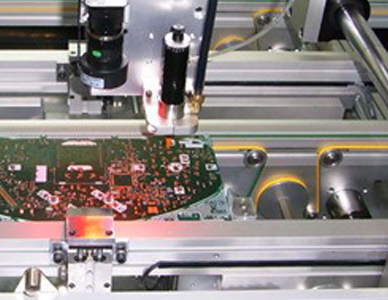

1. 底部填充不完全

在填充密封固定元器件或其他组件时,如果底部未完全填满胶水,由于底部胶水固化时间长且仍具有一定流动性,当表面结皮表干后,底部胶水可能发生位移,导致固化后表面不平。

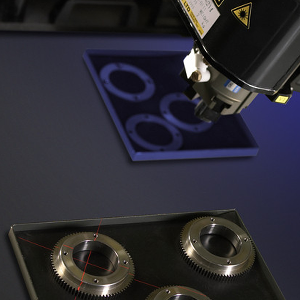

2. 固化过程中的位移与振动

有机硅粘接胶应用于填充密封固定元器件或其它组件时,必须保证填充后底部完全填满胶水,因为固化过程中,由于底部胶水固化时间长,仍具有一定流动性,如果底部由于产品结构问题未填满,当表面结皮表干后,底部胶水发生了位移,就会导致胶水固化后表面不平,另外填充好的产品尽量避免碰撞和振动。

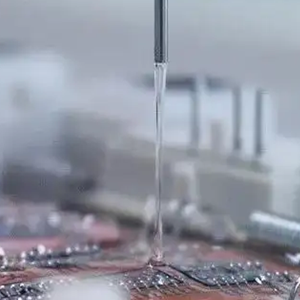

3. 施胶厚度不足

有机硅粘接胶用于填充,如果施胶太薄,固化过程,也是胶水体积变化的过程,均会存在一定的收缩率,产生内应力,有机硅粘接胶本身硬度低,加上施胶太薄,就有可能导致收缩起皱,增加填充厚度可以有效解决该问题。

应用中如何避免和解决

1. 确保底部完全填满

在填充过程中,应确保底部完全填满胶水。对于复杂结构的产品,可采用分次填充的方法,先填充底部,待其初步固化后再填充上层,以避免底部胶水在固化过程中的位移。

2. 减少位移与振动

填充好的产品在固化过程中应尽量避免碰撞和振动。可以通过加固支撑结构、调整生产环境等方式来减少位移和振动的发生。

3. 增加施胶厚度

针对施胶厚度不足导致的问题,可以通过增加施胶厚度来解决。在保证胶水充分润湿被粘物表面的前提下,适当增加施胶厚度可以有效降低固化过程中的收缩率,减少内应力的产生,从而避免表面起皱。

4. 表面修整

如果固化后表面已经出现不平整现象,可以采用表面修整的方法来解决。首先确认胶水是否已经深层固化完全,然后在不平整的表面重新施一层胶,将凹凸不平的部分填平。注意在重新施胶前要确保表面清洁干燥,以免影响粘接效果。

有机硅粘接胶固化后表面不平整是一个常见问题,但通过合理的填充方法、减少位移与振动、增加施胶厚度以及表面修整等措施,可以有效避免和解决这一问题。如您对有机硅粘接胶应用有疑问,欢迎通过在线客服、网站留言、来电、邮件等方式联系研泰化学!我司将为您提供免费1V1技术咨询,根据不同的用胶点以及性能要求提供免费的用胶方案服务。