专注于胶粘剂的研发制造

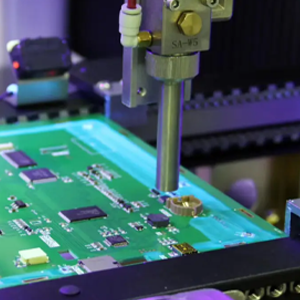

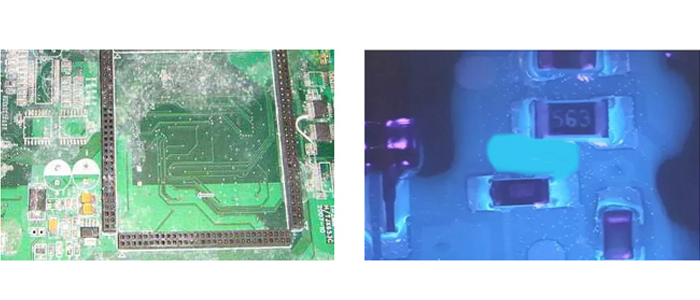

由于PCB板上轻易就能够找到具有破坏力的污染物,并且数量可达几百种之多,其污染物会造成电子衰坏、腐蚀导体甚至导致无可挽回的短路,进而形成电子操作性能衰退等状况,因此PCB板三防漆的使用在电子产品生产制造中得以广泛运用。在PCB电路板上喷涂三防涂层,是保护电子元件免受恶劣环境影响的重要工艺方案,但由于三分胶水、七分工艺的专业性不够,即使是经验丰富的专业人员也会在喷涂工艺过程中出现一些失误,使用前后可能会出现各种问题,接下来研泰化学胶粘剂应用工程师为大家解析,该如何解决PCB板上三防漆相关异常现象及解决方案措施。

一、【裂纹】涂膜干燥后呈不规则大小的开裂现象

产生原因:

涂膜膜厚过厚引起;助焊剂残留造成。

解决方案:

降低漆膜膜厚,或优化炉温曲线,炉温不能过高;清洁PCBA板,尤其是焊点周围。

二、【针孔】涂膜干燥后,涂面呈现小孔状,该小孔由基材于表面的现象

产生原因:

采用错误的喷涂技术。如气压过高、漆膜过厚、风力过强(过于通风)以及施涂距离过长;干燥固化温度过高;PCBA有湿气,尘埃等。

解决方案:

请检查喷涂设备以保证正确的压力及喷嘴规格;一次喷涂厚度不得太厚,如果漆膜过厚,漆层中会夹带空气,逃逸的空气将产生针孔;控制适当的干燥温度,加温烘烤建议温度为55~65℃;保持PCBA板无污尘。

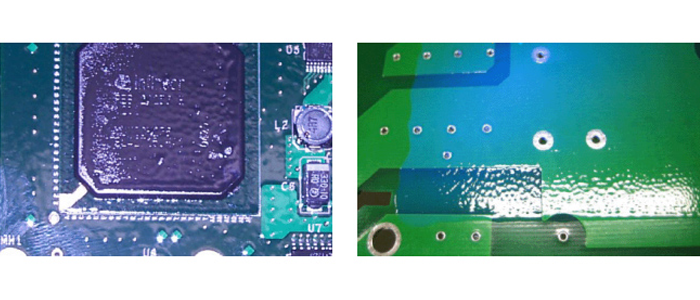

三、【气泡】涂膜干燥后,涂面呈现Ø≥300um大气泡,Ø≤300um小气泡

产生原因(UV型三防漆):

UV型三防漆形成的气泡,其实是泡沫。因为UV型大多数不含溶剂或含少量溶剂,而使用压缩空气式漆罐和雾化涂覆,往往会产生气泡的形成。

解决方案(UV型三防漆):

建议采用膜泵,以减少空气被压入胶料中;以及加完胶料后静置1小时。

产生原因(溶剂型三防漆):

电防胶粘度过大,溶剂无法迅速释放,过多的溶剂残留在漆膜中;电防胶厚度过厚,溶剂无法迅速释放,过多的溶剂残留在漆膜中;流平挥发区域排风过大 / 炉温过高,湿膜表层快速表干,溶剂无法释放。

解决方案(溶剂型三防漆):

大气泡=溶剂沸腾;优化炉温曲线,降低炉温曲线爬坡坡度;增加固化前流平溶剂挥发量时间;涂覆时减小胶量,如减少重叠涂覆区域。小气泡=压缩空气式漆罐涂覆方式;降低漆罐的气压;降低固化炉温;增加固化前流平溶剂挥发量时间。

四、【发白】在漆膜表面形成乳状光雾,涂膜表面苍白,无预期光泽

产生原因:

喷涂环境湿度过高(80%RH以上),溶剂挥发时漆膜出现水汽冷凝而产生的白发。

解决方案:

控制作业环境条件,温度:15~28℃;湿度60~70%RH;对出现发白的PCBA板,立即进行缓慢加热烘烤,禁止停留于空气中。

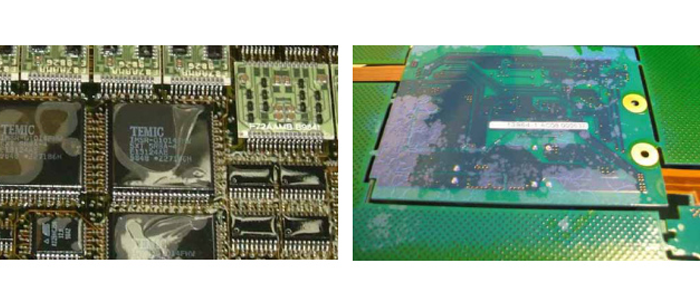

五、【分层】涂膜与元器件,阻焊层的表面分离现象为分层

产生原因:

PCBA表面有污染物,助焊剂残留等,未清洁干净,对涂膜产生兼容性影响。

解决方案:

降低膜厚,降低炉温升温速度;清洁PCBA板子;预涂一层底漆,增强附着力

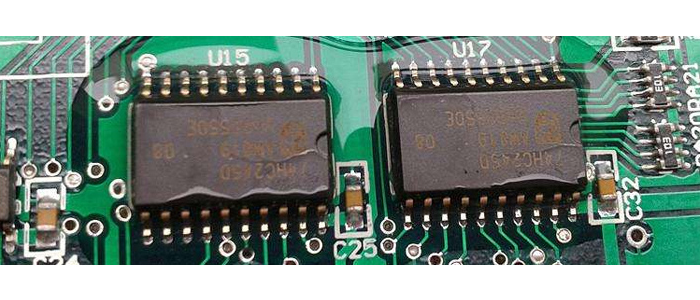

六、【缩孔】涂膜干燥后仍滞留的若干大小不等,分布各异的圆形小坑的现象。此病态俗称为麻坑“点”

产生原因:

PCBA板表面有污染(灰尘、汗迹、油污、蜡质等)和潮气;喷涂的压缩空气含油或水;以上污染物导致湿漆膜与PCBA底材间的界面张力变大、润湿性小,形成缩孔。

解决方案:

正确清洁PCBA喷涂表面;排除压缩空气中的油或水。

七、【橘皮】涂膜细微皱纹或波纹状表面纹理的现象,外观类似于橘皮状皮肤

产生原因:

产生波浪形皱皮的原因:施胶于PCB板上在静止时如果有起风引起波浪型皱皮;产生老人化皱皮的原因:施胶厚度过高导致深层溶剂无法挥发引起老人化皱皮。

解决方案:

三防漆流平性欠佳,或者刷板后马上烘烤,温度设定过高。漆膜已经固化,无法处理;或者只有用专用的三防漆清洗剂把固化的漆膜清除后再刷新的三防漆。

预防措施:PCB板使用三防漆前的处理

清洁:在涂覆三防漆前,须先将欲涂物件表面的灰尘、水份(潮气)、油污清除,注意不能使用酒精;

干燥:PCB板完全干燥之后才能刷三防漆,清洗过的板可以放进烤箱烘烤干;

喷涂:如果是自喷型三防漆,使用之前先进行摇晃,让三防漆能够均匀,再对着PCB板进行喷涂;

刷涂:如果是刷涂的PCB板三防漆,刷之前随时把容器里的三防漆搅拌均匀再刷涂。

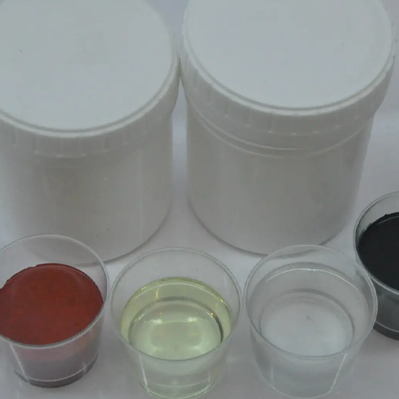

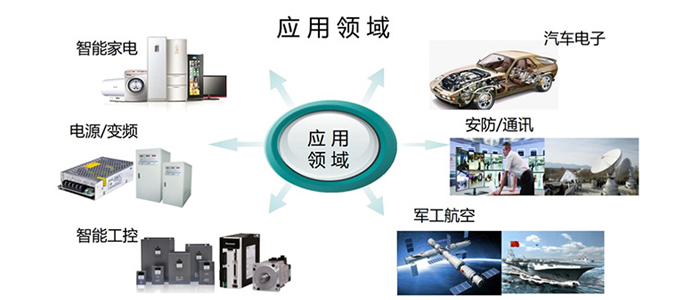

研泰化学胶粘剂应用工程师建议广大用户在试样或者购买PCB板三防漆时,需要详细了解其施胶工艺注意事项,避免事后返工。研泰化学技术有限公司专业研发生产敷形涂料,可满足各种工程要求,包括耐热、防潮和防静电。所有三防涂层均通过IPC-CC-830B和UL94-V0认证。研泰化学为不同的领域或工艺要求提供各种敷形涂料方案,规格通常取决于所需的保护类型,例如:耐高温、防潮、静电、耐高频等。欢迎您直接通过网站留言、来电、邮件等方式联系我们!我们将竭诚为你服务,提供免费1V1技术咨询,并可免费提供样品测试。