专注于胶粘剂的研发制造

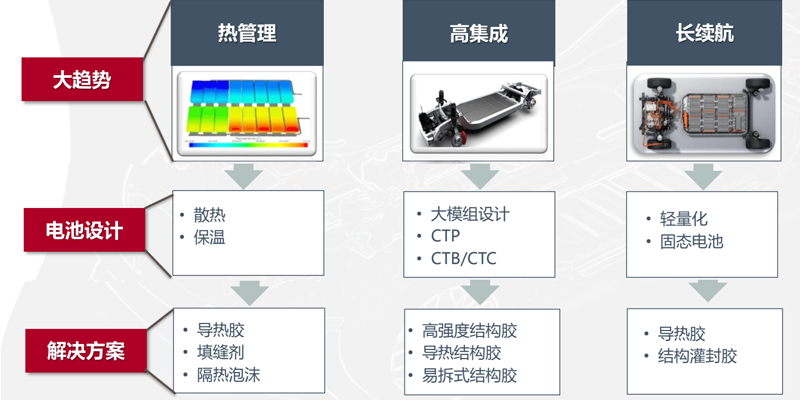

随着新能源汽车需求不断增长,推动了汽车电子化和智能化的升级,电子器件的散热和稳定性要求也随之提高。新能源汽车的关键组成有“电机、电控、电池”三个部分,其中动力电池是新能源汽车的“心脏”,而胶黏剂是实现“心脏”持久动力的“肌膜组织”。当前,电动化浪潮席卷全球,动力电池需求呈“井喷式”爆发增长,胶黏剂市场规模也同步放大。

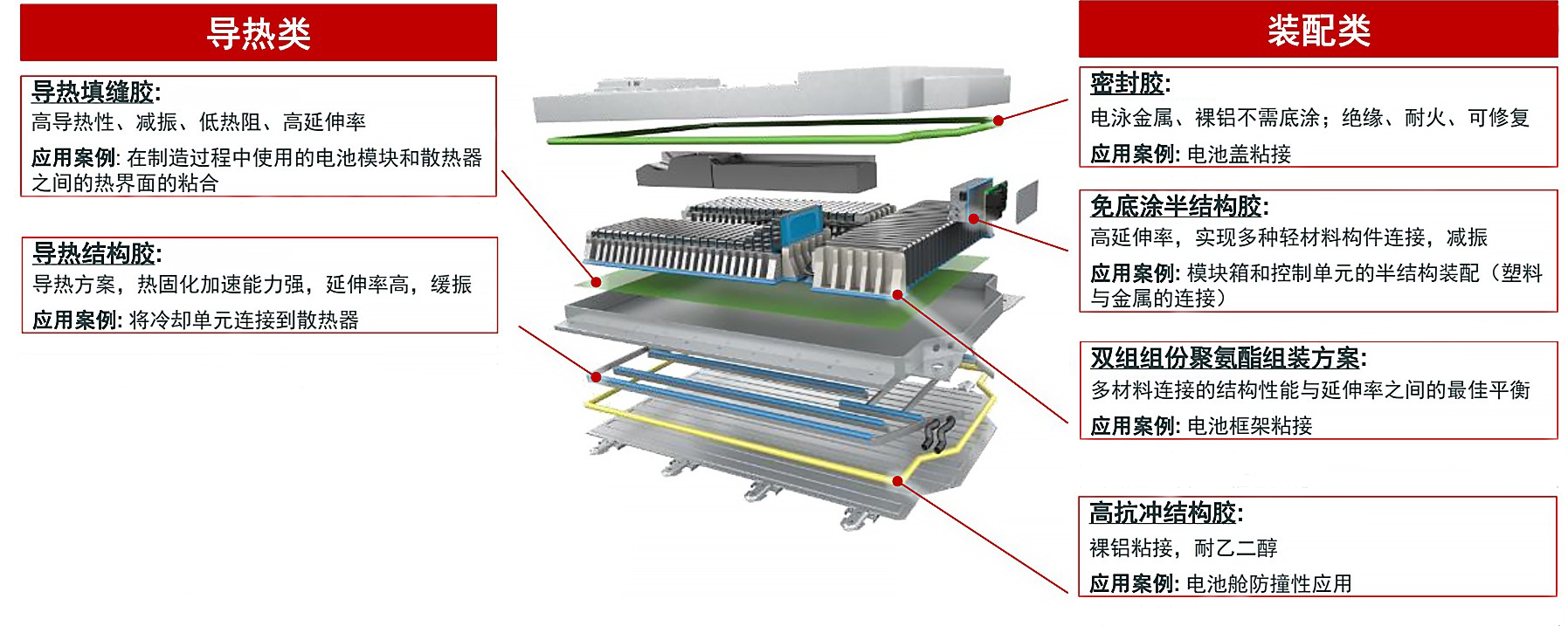

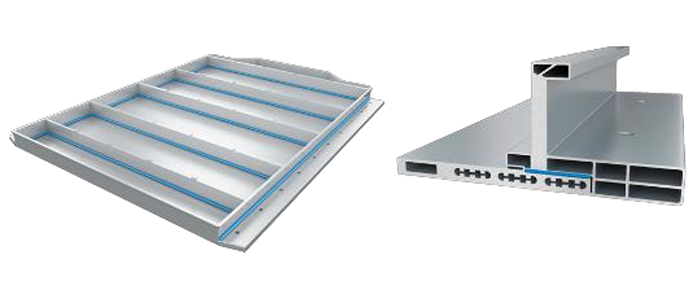

由于新能源汽车用的CTP结构电池包在设计上,省却或大幅省去中间模组部件,进而需要使用大量胶来连接固定电芯。这些胶类的应用主要有两大需求点:第一类为结构胶,即以结构粘接为主,兼顾一定的导热作用;第二类为导热胶,即以导热粘接为主,胶粘剂应用的目的是将电芯工作时产生的热量导出到外部的散热部件,实现热管理的部分功能作用,兼顾结构粘接要求。结构胶是指应用于受力结构件胶接场合,能承受较大动负荷、静负荷并能长期 使用的胶粘剂。代替螺栓、铆钉或焊接等形式用来接合金属、塑料、玻璃、木材等的 结构部件,属于长时间经受大载荷、而性能仍可信赖的胶粘剂。导热胶主要用于完成电芯与电芯之间,以及电芯与液冷管之间的热传导,胶的具体 使用形式包括垫片、灌封、填充等。

一、结构胶在动力电芯电池模组中的应用

结构胶需起到将电芯与pack壳体可靠连接、固定的作用,代替原来模组结构的机械连接,对于强度、柔韧性、耐老化、阻燃绝缘和导热性都提出了较高的性能要 求。动力电池包结构胶主要有聚氨酯结构胶、丙烯酸结构胶、硅胶、环氧结构胶、UV胶 和耐高温热熔胶,根据其不同的特点分别应用于不同的场景。对于不同类型的结构胶,评价其粘接性能的具体指标有3点:接头的强度、破坏形式(内聚破坏是最理想形式,达到接头处材料最大强度)和胶的断裂伸长率(反映胶体弹性)。

二、导热胶在动力电芯电池模组中的应用

导热胶主要由树脂基体(环氧树脂、有机硅和聚氨酯等)和导热填料(提高导热 性,有氮化铝(AlN)、氮化硼(BN)以及氮化硅(Si3N4)、氧化铝(Al2O3)、氧化镁 (MgO)、氧化锌(ZnO)等)组成。电池包在CTP发展趋势下,电池厂商对导热胶 需求量大且有不断降本需求,同时减少结构件的设计也对用胶产生较高强度(大于 10Mpa)的粘接固定需求,因此在粘接强度、经济成本上占优的聚氨酯导热结构胶 成为主流导热用胶选择。由于电池电芯的最佳工作温度带较窄(20-40℃),CTP结构下导热胶在电芯之 间、电芯与液冷板之间实现均衡散热,从而使得电芯温度和电芯间的温差下降1-2℃ 将极大有利于电池热管理系统。

三、动力电池的用胶点及需求解析

胶粘剂在动力电池上的四大作用:

1)为动力电池提供防护效果;

2)实现安全可靠的轻量化设计;

3)热管理;

4)帮助电池应对更复杂的使用环境。

电芯与电芯之间的粘接——结构粘接

基材:铝板和外包PET膜

要求:粘接定位,导热,与PET膜和铝板粘接性好

研泰产品推荐:双组份聚氨酯结构胶,单组份有机硅胶,双组份硅胶

导电片与模组壳体的粘接

基材:PC片和镍片/铝片 镍片/铝片和ABS/PC

要求:粘接定位,耐温-40℃~85℃ 快速定位;

研泰产品推荐:双组分丙烯酸结构胶、耐高温热熔胶

电芯灌封

要求:导热,固定电芯,减震,阻燃,增加安全性,低密度

研泰产品推荐:双组份导热硅胶

圆柱形电池底部的粘接固定

应用:线束隔离板,焊点位置保护胶

要求:阻燃,低气味,对铜/铝/PVC/PP/硅胶材料无腐蚀性,尽可能快速固化

研泰产品推荐:阻燃黄胶,UV胶,环氧保护胶

圆柱电池支架固定

性能要求:耐老化性能优异,柔韧性能好

研泰产品推荐:丙烯酸结构胶

底板与电芯之间的导热

要求:环保,具有触变性,导热性好,室温下能快速固;

研泰产品推荐:导热环氧结构胶,双组分丙烯酸结构胶

电池的螺纹锁固

要求:能满足要求的振动,机械冲击,跌落,翻转,模拟碰撞等测试。

研泰产品推荐:厌氧螺纹锁固胶

在新能源动力电芯电池模组的应用中,能选择到一款适合的胶水是非常重要的,研泰化学在动力电池BMS电池管理系统及同类型新能源储能电池管理模块防护、导热及粘接固定等多元场景需求方面已沉淀了一定的技术,及累积了大量成功的应用案例,能够帮助电池应对更复杂的使用环境、高性能和可靠性要求。研泰可为广大厂商提供丰富的专业技术支撑,满足您对于瞬间粘接的挑战,量身定制贴合生产环境的整体解决方案,成为您最可信赖的合作伙伴。研泰期待与每一个客户共同探索新的技术,解决工艺难题,提高生产效率、降低成本,赢得市场和用户的认可!