专注于胶粘剂的研发制造

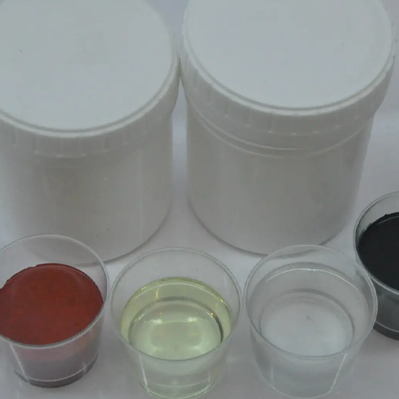

厌氧胶粘剂简称厌氧胶,是利用氧对自由基阻聚原理制成的单组份密封粘和剂,既可用于粘接又可用于密封。 近年来,国外厌氧胶的配方不断推陈出新,日臻完善,受到机械行业的青睐。厌氧胶已成为机械行业不可缺少的辅助产品,主要起到锁紧防松、密封防漏、固持定位、填充堵漏等作用,要使这些作用起到有效的应用效果,固化后的粘接强度就是判断效果的其中一个标准,那哪些情况会影响厌氧胶固化后粘接的强弱度现象呢,研泰化学应用工程师为大家做以下方面的分析讲解:

一、基材表面问题

这里所说的表面处理主要是被粘接的基材要保持表面无油污、油脂、灰尘、污染物等,保证施胶部位的干燥,有利于预防粘接问题的发生。比如有的用户为防止库存螺纹件生锈而涂上防锈油或其它油,显得材料比较光亮,但使用厌氧胶时却出现粘接不良。所以基材使用厌氧胶前可以使用有机溶剂清洗粘接表面,使其清洁并干燥,这样无油表面可获得较高的粘接强度,但不可使用机油、煤油类清洗,氯类溶剂是常用的。

二、粘接间隙过大

大家都知道,厌氧胶固化的条件是需要隔离氧气后,才会进入正常固化状态,粘接间隙越大,空间含氧量越多,整体固化速度就慢,粘接空间过大的情况下,可能厌氧胶会出现表面固化弱甚至在要求的时间内不固化,所以不宜用厌氧胶胶接密封间隙较大的零件,且胶接组合时,必须让胶液填满间隙并将间隙中的空气完全排出,为了确保厌氧胶在航空产品上的应用效果和胶接密封质量,应严格按工艺规程的规定进行操作,尽量减少施工间隙或在间隙处加金属垫片或其它办法尽可能减小施胶间隙。

三、固化环境(温度和湿度)

厌氧胶在标准温度下固化速度较快,实际应用中,在标准温度下固化1h-2h后即可转入下道工序.高温可缩短厌氧胶的固化时间,提高其强度,实际应用中,若条件允许,推荐使用加温固化。厌氧胶在一般要求下使用时,可在轻度油,水表面使用,但要考虑其强度性能的降低.控制胶接施工现场的环境温度湿度。

四、完全固化时间不够

影响厌氧胶完全固化时间的因素一般有,环境温度比平时低很多,与金属面不完全接触,粘接区域未完全隔绝空气,施胶基材表面能低属于惰性材料等等方面,均会影响到厌氧胶的完全固化,如果存在以上现象的情况下进行施胶,然后检验测试的时间又未延长,结果就可能会出现粘接强度不够的问题了。

五、胶的选择不合理

厌氧胶一般不建议在非金属表面使用,如果被粘接的产品是塑料,那么厌氧胶会在一些塑料上造成应力裂纹,造成破坏,从而影响到粘接应用,如果是非金属材料,建议先做好全面的试验验证,此时就会造成因为选型不对,误判是胶水问题。

总之,厌氧胶适合于金属之间的粘接,不适于塑料、木、纸等多孔性材料或疏松材料的粘接。对于钢铁、铜及其合金等活性金属表面粘接固化快、强度高,对于不锈钢、锌、镉等惰性金属表面固化慢、强度低,需要了解更多关于厌氧胶应用,请致电咨询研泰化学应用工程师,研泰化学专注高品质胶粘剂10余载,致力于为电子工业提供全方位的胶粘剂解决方案,研泰化学将竭诚为您服务!